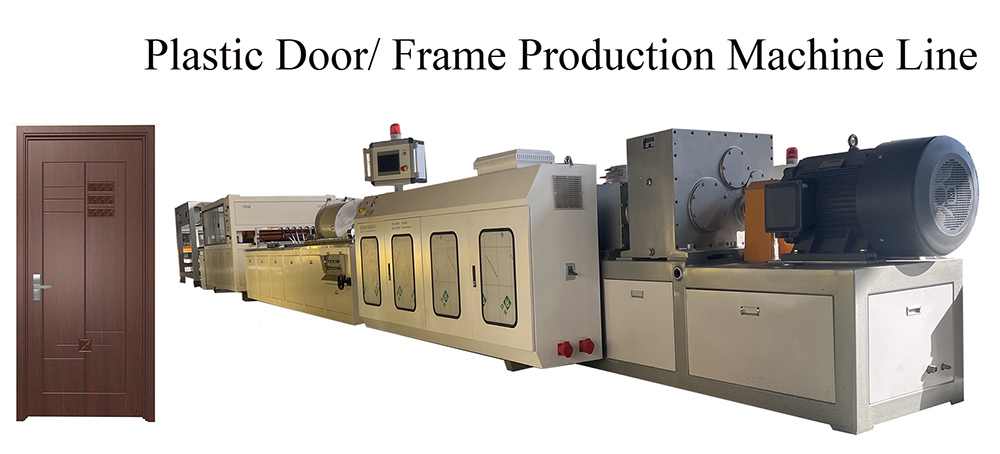

Produktionslinie für Kunststoff-Türrahmen

Anfrage absenden

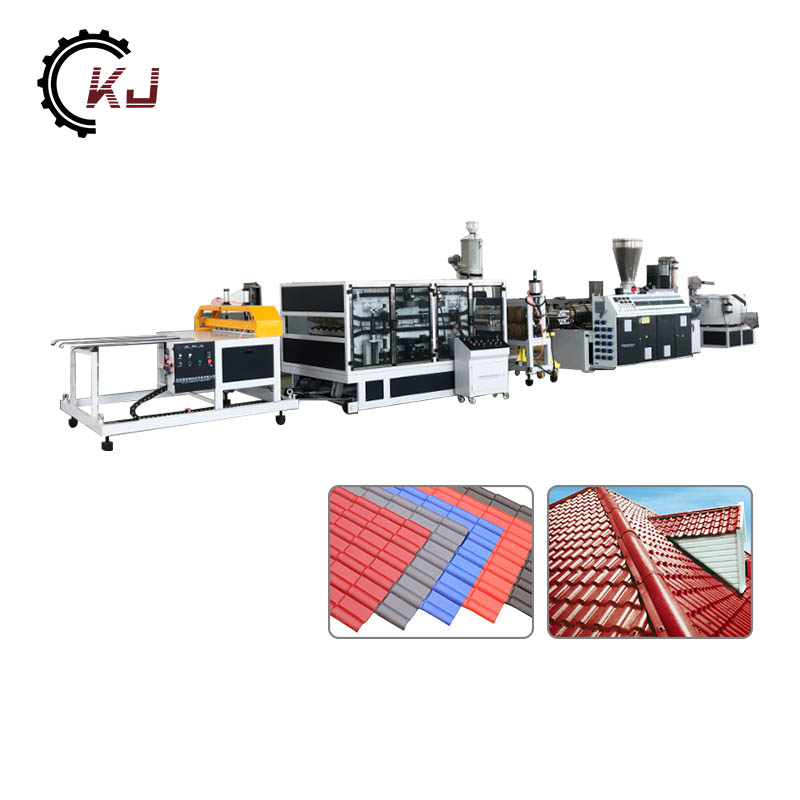

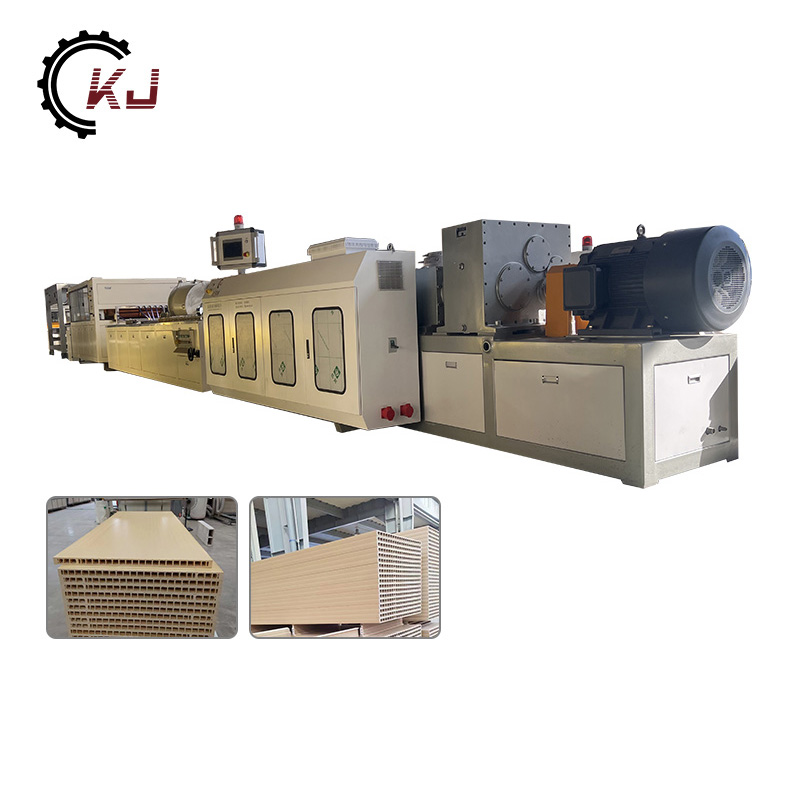

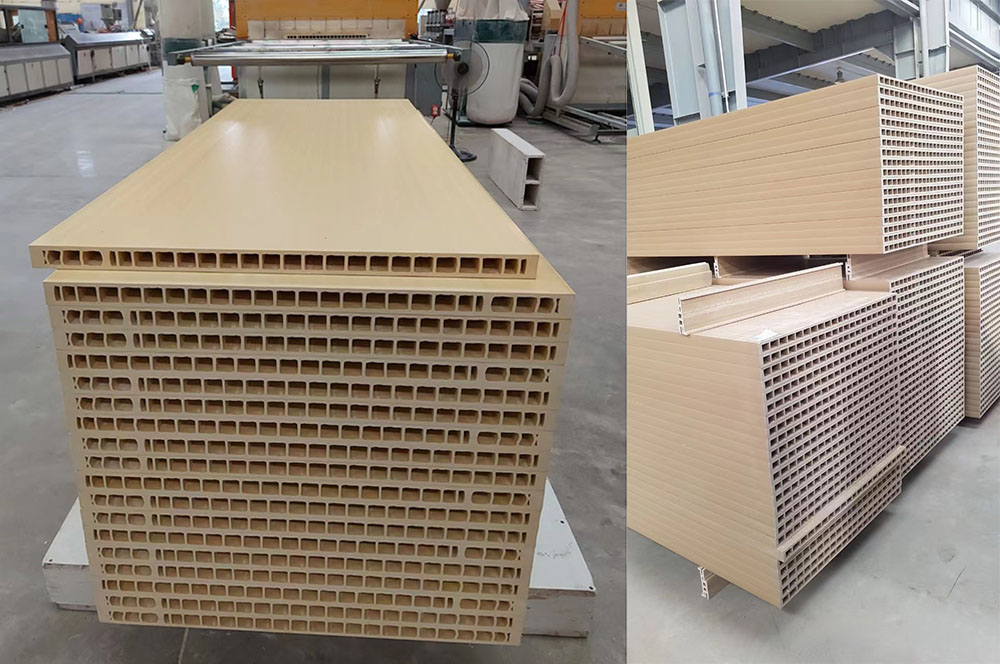

Die Maschinenlinie zur Herstellung von Kunststoff-Türrahmen wurde speziell für die Extrusion von WPC-Tür- und Fensterpaneelen (Wood-Plastic Composite) entwickelt. Diese Produktionslinie besteht aus wesentlichen Komponenten, darunter einem konischen Doppelschneckenextruder, einem Vakuumformtisch, einem Sprühkühltank, einer Plattenabzugsmaschine, einer Plattenschneidemaschine und einem Plattenstapler. Diese Komponenten arbeiten zusammen, um die effiziente und präzise Herstellung von WPC-Tür- und Fensterpaneelen zu gewährleisten und dabei die Anforderungen und Standards der Branche zu erfüllen.

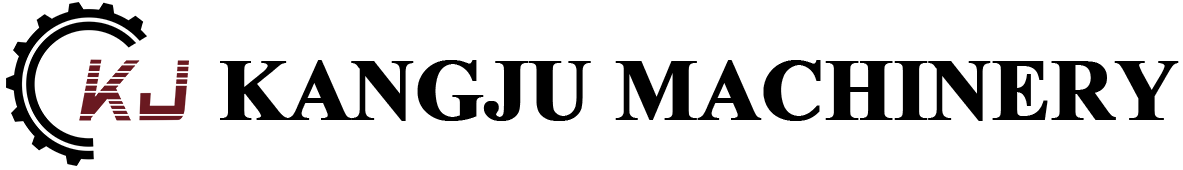

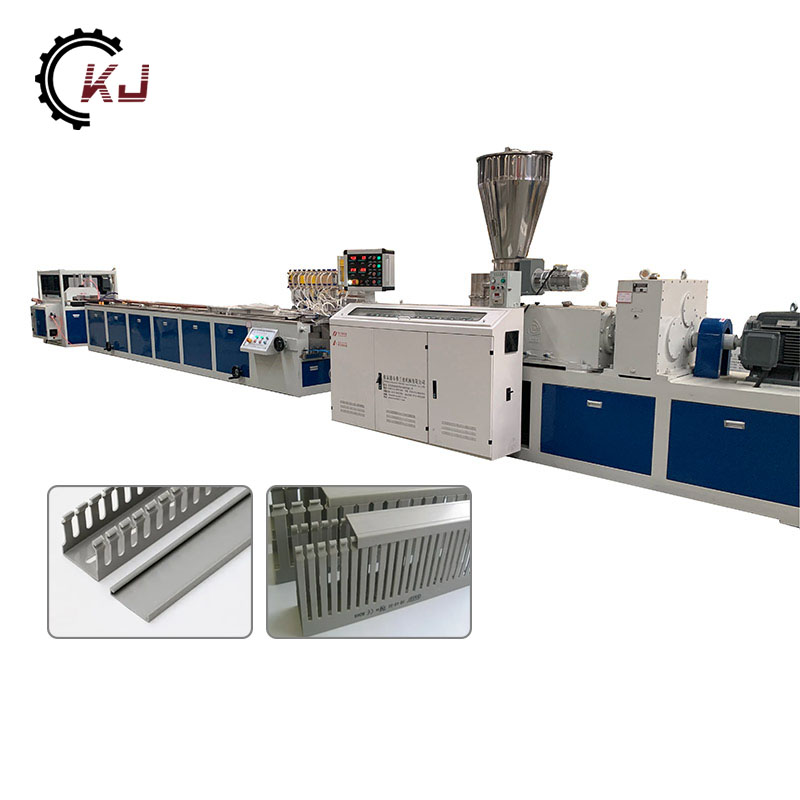

Anwendung der PVC-WPC-Profilextrusionslinie

Die Maschinenlinie zur Herstellung von Kunststoff-Türrahmen wird zur Herstellung von WPC-Türverkleidungen aus einer Mischung aus PVC und Holzpulver verwendet. Diese WPC-Hohlplatten dienen verschiedenen Zwecken wie Innen- und Außentürverkleidungen, Trennwänden, Fensterbänken usw. Diese Technologie vereint die Vorteile von Kunststoff und Holz und beseitigt gleichzeitig die Nachteile von Holz, wie Wasserbeständigkeit, Korrosionsbeständigkeit, Mottenbeständigkeit und Alterung Beständigkeit, statischer Widerstand und Flammhemmung.

Diese Maschinenlinie zur Herstellung von Kunststoff-Türrahmen ist für die kontinuierliche Extrusion von WPC/PVC-Türverkleidungen, Schindeln und Winkelbrettern konzipiert. Es erfordert einen geeigneten Doppelschneckenextruder, der speziell auf die Extrusion von Holz-Kunststoff-Produkten zugeschnitten ist und auf Faktoren wie Plattenquerschnitt, Anwendung und spezifisches Gewicht des Produkts basiert. Darüber hinaus ist es mit entsprechenden Hilfsmaschinen ausgestattet, darunter Vakuumkalibrierungsplattformen, Abzugsmaschinen, Schneidemaschinen, Materialumkehrplattformen usw. Dieser Aufbau ermöglicht die Produktion vielfältiger Spezifikationen mit unterschiedlichen Werkzeugen.

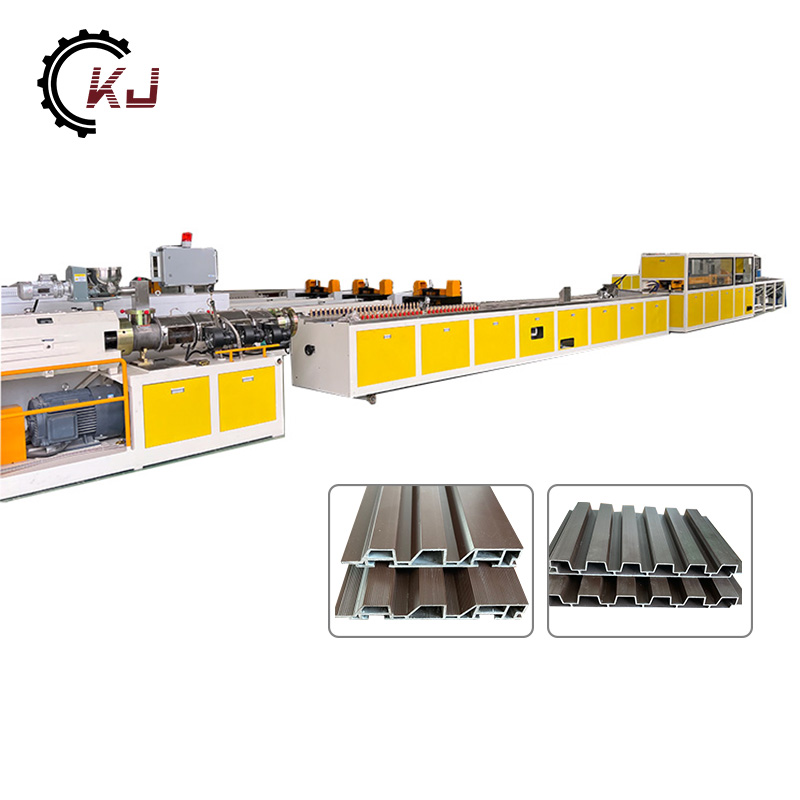

Für die Verarbeitung von WPC-Hohlkammerplatten zu fertigen WPC-Türen können durchaus Holzbearbeitungsmaschinen eingesetzt werden. Zu diesen Maschinen gehören Schleifmaschinen zum Glätten von Oberflächen, CNC-Graviermaschinen für komplizierte Designs oder Muster, Laminiermaschinen zum Aufbringen von dekorativen Schichten oder Schutzbeschichtungen und Lackiermaschinen zum Hinzufügen von Farbe oder Veredelungen. Nach diesen Prozessen erhalten Sie fertige WPC-Türen, die einbau- und gebrauchsfertig sind.

WPC-Türpaneel-Extrusionslinie für WPC-PVC-TÜRHERSTELLUNGSMASCHINE

Die Produktionslinie für Türrahmen aus Kunststoff umfasst typischerweise mehrere Schlüsselkomponenten:

Extrusionslinie: Diese besteht aus einem Kunststoffextruder, der das Rohmaterial schmilzt und in das gewünschte Profil des Türrahmens formt.

Kalibriertisch: Nach der Extrusion durchlaufen die Profile einen Kalibriertisch, wo sie abgekühlt und auf ihre endgültigen Abmessungen geformt werden.

Abzugsmaschine: Diese Maschine zieht die Profile mit konstanter Geschwindigkeit durch die Produktionslinie, um Gleichmäßigkeit und Qualität zu gewährleisten.

Schneidemaschine: Sobald die Profile die gewünschte Länge erreicht haben, werden sie mit einer Schneidemaschine in einzelne Türrahmenabschnitte geschnitten.

Eckschweißmaschine (optional): In einigen Produktionslinien werden Eckschweißmaschinen verwendet, um die einzelnen Abschnitte des Türrahmens miteinander zu verbinden und so einen nahtlosen und stabilen Rahmen zu schaffen.

Oberflächenbehandlung (optional): Abhängig von der gewünschten Oberfläche können die Türrahmen Oberflächenbehandlungsprozessen wie Lackieren, Laminieren oder Prägen unterzogen werden.

Inspektion und Verpackung: Abschließend werden die fertigen Türrahmen zur Qualitätskontrolle geprüft und dann für den Versand an die Kunden verpackt.

Insgesamt ist diese Produktionslinie darauf ausgelegt, Türrahmen aus Kunststoff effizient und konsistent mit hoher Qualität und Präzision herzustellen.