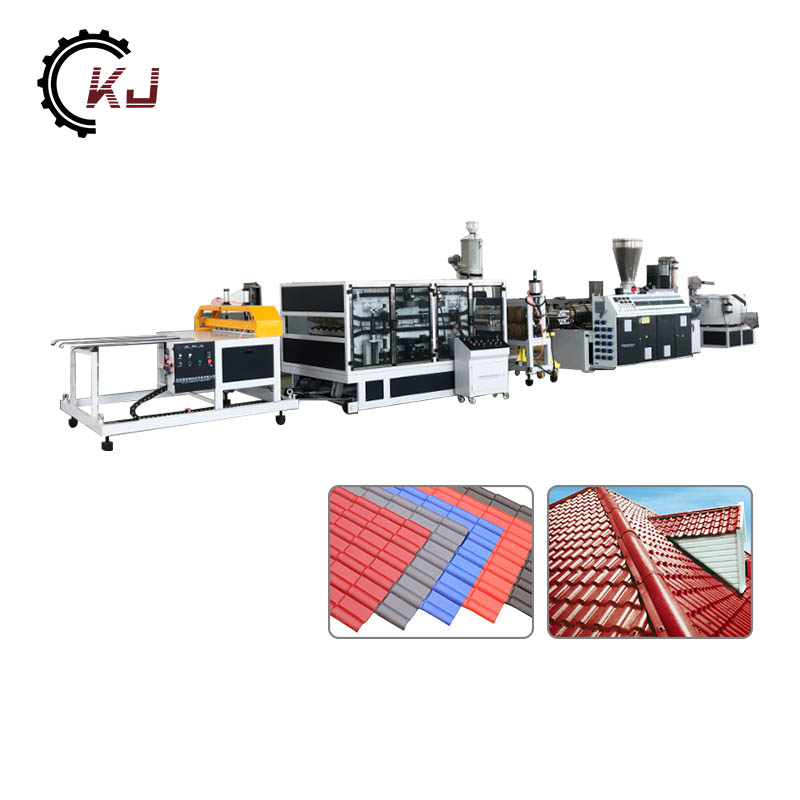

Produktionslinie für Kunststofffolien-Recyclingmaschinen

Anfrage absenden

Es hört sich so an, als ob Sie sich auf eine Produktionslinie zum Recycling von Kunststoffabfällen wie HDPE, PP, PE-Beuteln und Folien beziehen.

Diese Produktionslinie für Kunststofffolien-Recyclingmaschinen umfasst in der Regel mehrere Stufen, um den Kunststoffabfall zu wiederverwendbaren Materialien zu verarbeiten und zu recyceln.

Hier finden Sie einen Überblick über den typischen Prozess einer Kunststoffrecycling-Produktionslinie:

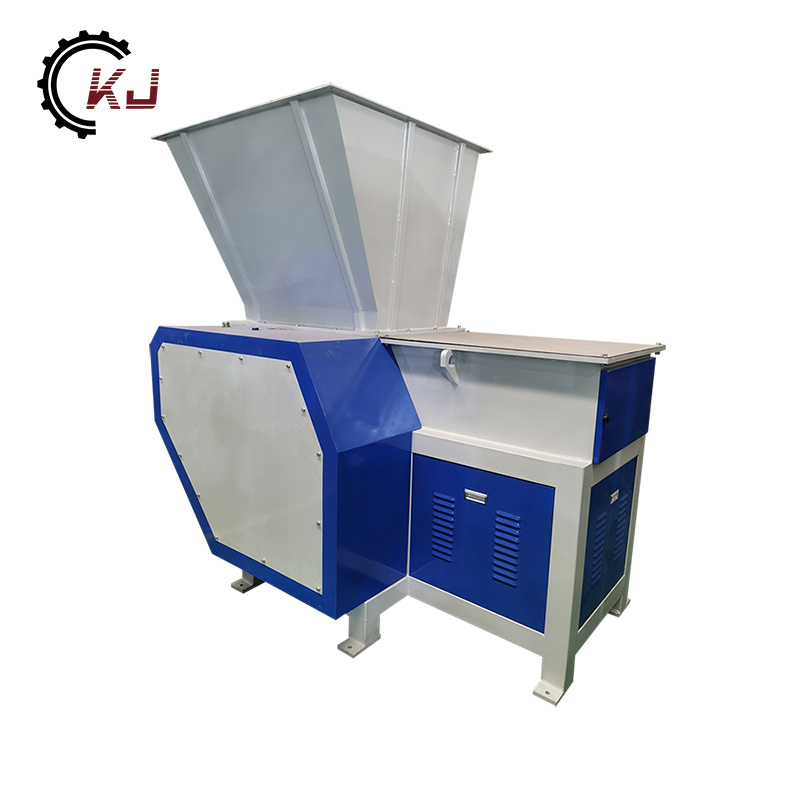

Sortieren und Zerkleinern: Die Kunststoffabfälle werden nach Art (HDPE, PP, PE) und Farbe sortiert. Anschließend werden sie in kleinere Stücke zerkleinert, um sie für den Waschprozess vorzubereiten.

Waschen und Reinigen: Die zerkleinerten Kunststoffteile werden gewaschen, um Verunreinigungen wie Schmutz, Etiketten und andere Rückstände zu entfernen. Dieser Schritt hilft dabei, den Kunststoff für die weitere Verarbeitung vorzubereiten.

Trocknen: Nach dem Waschen werden die Kunststoffteile getrocknet, um überschüssige Feuchtigkeit zu entfernen, bevor sie in die nächste Stufe des Recyclingprozesses gelangen.

Schmelzen und Extrudieren: Die getrockneten Kunststoffstücke werden eingeschmolzen und dann zu Pellets oder Granulat extrudiert. Dieser Prozess hilft dabei, den Kunststoffabfall in eine Form umzuwandeln, die leicht für die Herstellung neuer Produkte wiederverwendet werden kann.

Qualitätskontrolle: In der gesamten Produktionslinie werden Qualitätskontrollmaßnahmen umgesetzt, um sicherzustellen, dass die recycelten Kunststoffmaterialien den erforderlichen Standards für die Wiederverwendung entsprechen.

Verpackung und Vertrieb: Die recycelten Kunststoffpellets oder -granulate werden verpackt und an Hersteller verteilt, die sie als Rohstoffe für die Herstellung neuer Kunststoffprodukte verwenden können.

Es ist wichtig zu beachten, dass die spezifischen Details jeder Produktionslinie je nach verwendeter Ausrüstung, Betriebsumfang und den für die recycelten Materialien erforderlichen Qualitätsstandards variieren können.

Darüber hinaus sollten während des gesamten Recyclingprozesses ordnungsgemäße Abfallbewirtschaftungspraktiken und Umweltaspekte berücksichtigt werden

Hauptmaschinenliste

| Name | (Kilowatt)Motorleistung | (mm)Größe | (T/H)Wasserverbrauch | (mm)Edelstahlstandard | elektrische Normen |

| Förderband | 1,5 kW | 4000*600*2100mm | - | - | Nach den Standards des Kunden |

| Brecher | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| Spiralladegerät | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| Förderband | 1,5 kW | 4000*600*2100mm | - | - | |

| Brecher | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| Spiralladegerät | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| schwimmendes Waschbecken | 2,2 * 2 kW | 6000*1250*1700mm | 4-5 | 3-5 | |

| Spiralladegerät | 1,5 kW | 3000*420*1450mm | - | 3-5 | |

| Hochgeschwindigkeits-Reibungswaschmaschine | 22 kW | 3200*1200*1800mm | 1-2 | 3-5 | |

| Spiralladegerät | 1,5 kW | 3000*420*1460mm | - | 3-5 | |

| Dörrgerät | 45 kW | 1750*1420*1770mm | - | 5 | |

| Trocknungssystem-1 | 28 kW | 3700*1000*2000mm | - | 3-5 | |

| Übergangsspeicher | - | 1200*1000*3000mm | - | - | |

| Trocknungssystem-2 | 28 kW | 3700*1000*2000mm | - | 3-5 | |

| Vorratstrichter | 2,2 kW | 3700*1500*3500mm | - | - | |

| Sicherungskasten | - | 2000*450*1780mm | - | - |